Zement

Wir schützen Ihren Prozess

HASLE Refractories A/S stellt seit mehr als 100 Jahren Feuerfestprodukte her und hat im Laufe der Jahre umfangreiche Erfahrungen über die Herausforderungen, vor denen die heutige hocheffiziente Zementproduktion steht, gesammelt.

In enger Zusammenarbeit mit dem Kunden analysieren wir Probleme in den kritischsten Bereichen, um Lösungen zu identifizieren, die dem Ofen unseres Kunden eine höhere Laufzeit bei niedrigeren Gesamtkosten sichern.

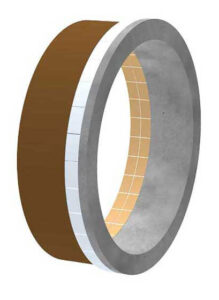

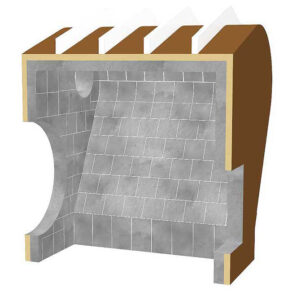

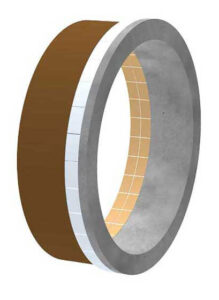

HASLE Niedrig-Zement Feuerbetone (LCCs) zeichnen sich durch eine sehr dichte und starke Matrix aus, die sie besonders für die Herausforderungen der modernen Zementproduktion geeignet macht, in der Ersatzbrennstoffe die Regel sind. Alkalibeständige Feuerbetone mit geringer Porosität und hoher Festigkeit auf Basis bester Feuerfestrohstoffe bilden das Rückgrat unserer Produktpalette.

Je nach Einsatzbedingungen im kritischen Bereich bieten wir eine breite Palette von Lösungen. Von der schnellen Spritzreparatur mit sehr geringem Rückprall (weniger als 10%) bis hin zur traditionellen monolithischen Auskleidung oder der Lösung mit maximaler Lebensdauer: vorgefertigten Elementen.

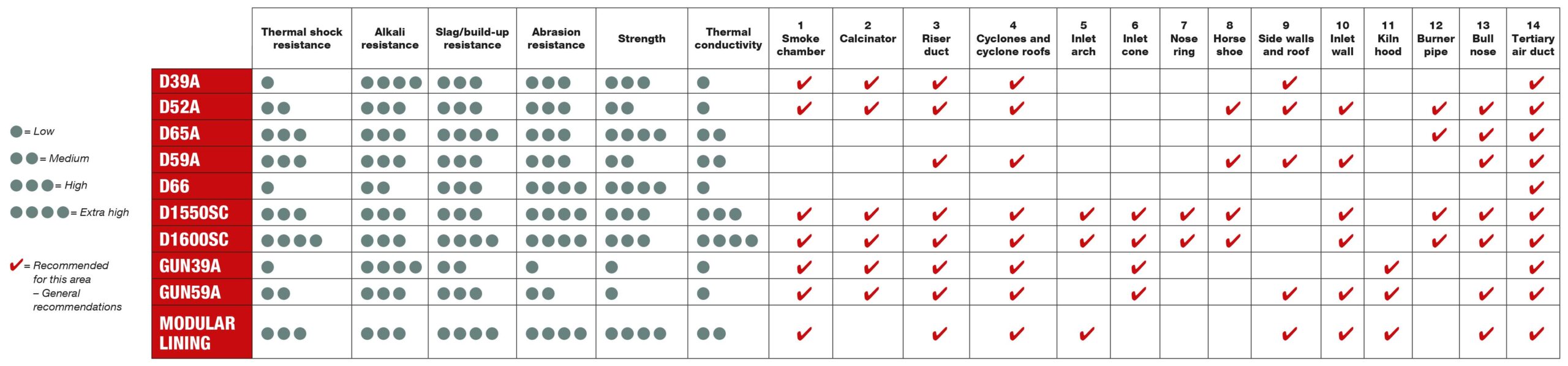

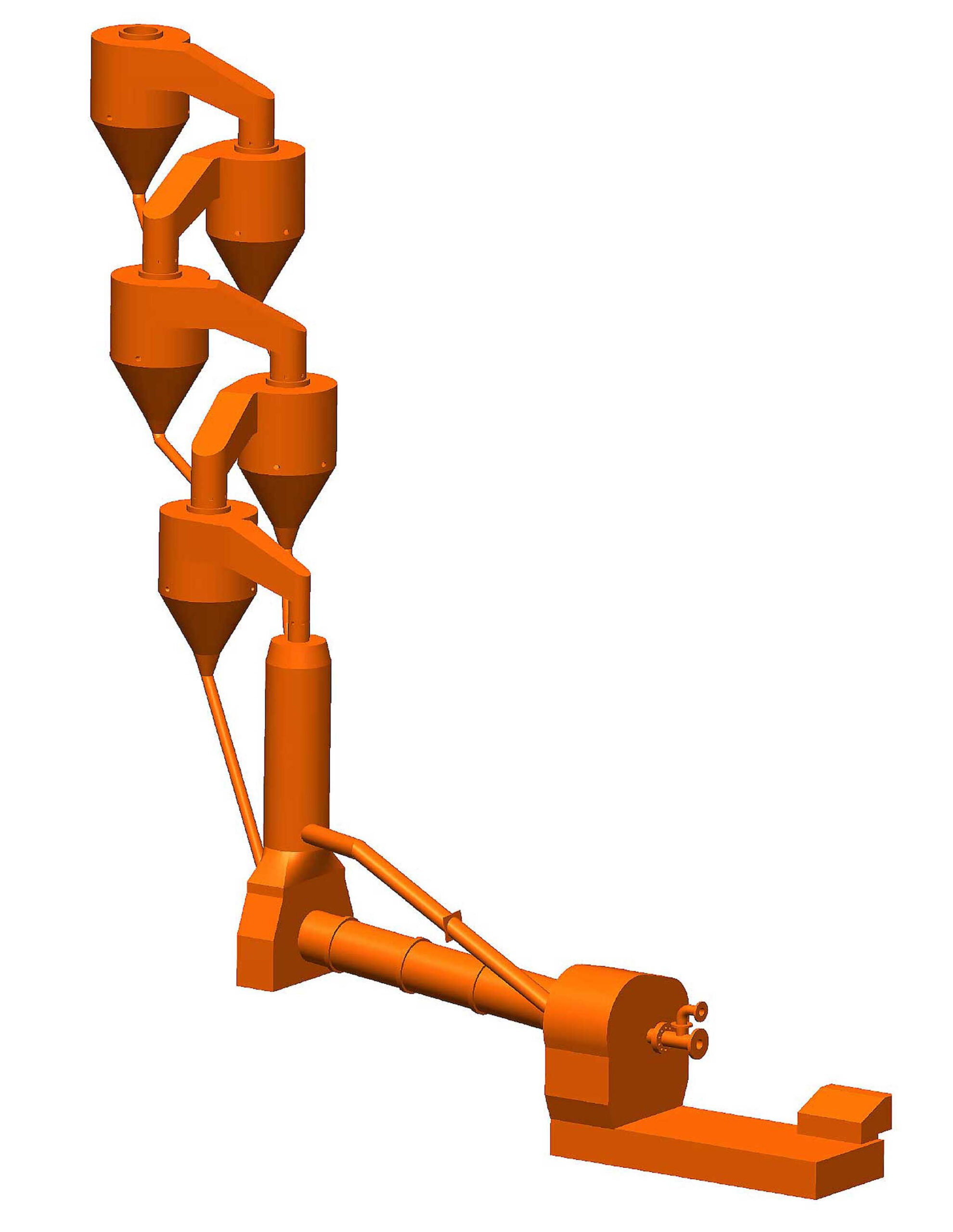

Finden Sie die richtige Lösung für Ihren Prozess

Klicken Sie auf die Nummer neben den verschiedenen Bereichen für typischerweise auftretende Probleme. Suchen Sie in der folgenden Tabelle die Nummer, um unsere empfohlene Lösung zu sehen.

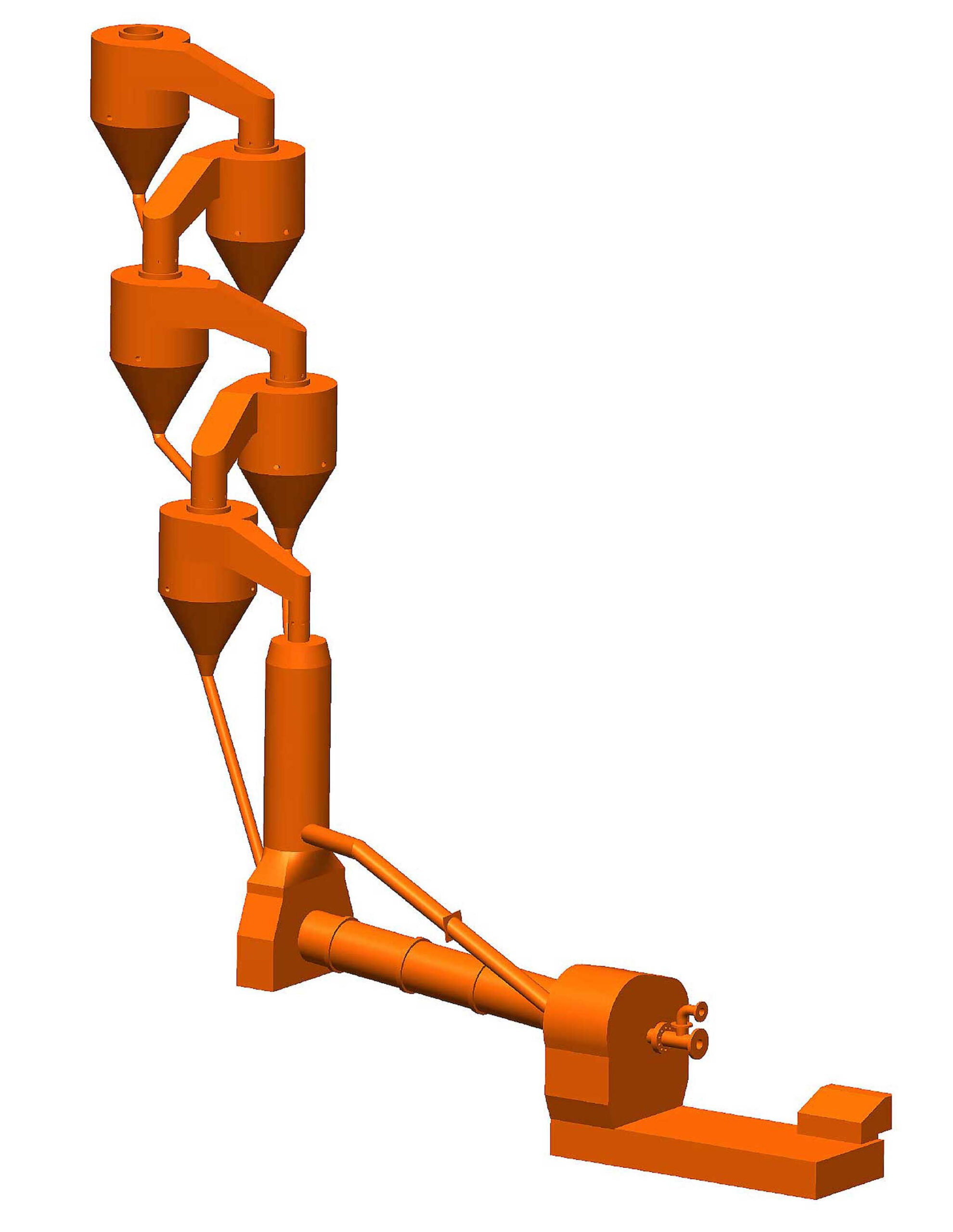

Rauchkammer: Probleme mit Belägen wegen hohem Anteil an Ersatzbrennstoffen. (S, Cl, Alkali erhöht). Bei LCC-Auskleidung ist in jeder Kampagne eine Teilreparatur erforderlich.

Kalzinator: Anfällig für Angriff durch Alkalien und andere Chemikalien von EBS und außerdem thermische Beanspruchung durch Sekundärbrenner im Kalzinator. Jedes Jahr Teilreparatur erforderlich.

Steigrohr: Belag kann den Materialfluss behindern. Die meisten chemischen Dämpfe lagern sich in diesem Bereich ab, da die Temperatur relativ niedrig ist. Sehr anfällig für chemischen Angriff, was einen jährlichen Austausch der LCC erfordert.

Zyklone und Zyklondecke: Chemischer Angriff, Beläge und hohe Abrieb im konischen Teil. Bei Fokussierung auf thermische Effizienz ist die Lebensdauer der Tauchrohre in Zyklonen ein Problem.

Einlaufbogen: Starke Erosion, aufgrund derer jedes oder jedes zweite Jahr ersetzt werden muss.

Einlaufkonus: Anfällig für hohen Abrieb und chemischer Angriff. LCC muss jedes Jahr ersetzt werden.

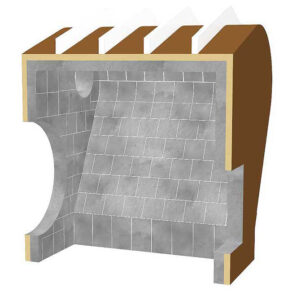

Nose Ring: Anfällig für starken Abrieb, starken chemischen Angriff, höchste Temperaturen und Thermische Schock. Muss nach jeder Kampagne ersetzt werden.

Horse Shoe: Starker Abrieb durch sehr heiße Klinker Bewegung. Nach jeder Kampagne Teilreparatur erforderlich.

Seitenwände und Decke (Kühler): Abrieb durch Klinkerstaubaufprall und Hochtemperaturgase im primären Rostkühler. Jedes Jahr Teilreparatur erforderlich.

Einlaufwand (Stirnwand): Hohe Abrieb durch herabfallende Klinker. Auch die Belagsbildung führt in diesem Bereich zu einer Anhäufung von Klinker. Größere Reparatur bei jedem jährlichen Revision erforderlich.

Ofenkopf: Hohe Abrieb durch sehr schnelle Heißklinker und chemischer Angriff durch Verbrennungsgase.

Brennerrohr: Starke Abrieb (durch heißen und sehr schnellen Klinkerstaub) und chemische Beanspruchung. Anfällig für extremen Temperaturschock und höchste Temperatur in der Zone.

Bull Nose: Starke Abrieb durch sehr heißen Klinkerstaub. Auch anfällig für Temperaturschocks, da sich der Bereich in der Nähe der Haupttür des Brennofens befindet.

Tertiärluftleitung: Anfällig für starken Abrieb durch Hochgeschwindigkeits-Klinkerstaub vom Kühler zum Vorwärmer.

Rauchkammer: Probleme mit Belägen wegen hohem Anteil an Ersatzbrennstoffen. (S, Cl, Alkali erhöht). Bei LCC-Auskleidung ist in jeder Kampagne eine Teilreparatur erforderlich.

Kalzinator: Anfällig für Angriff durch Alkalien und andere Chemikalien von EBS und außerdem thermische Beanspruchung durch Sekundärbrenner im Kalzinator. Jedes Jahr Teilreparatur erforderlich.

Steigrohr: Belag kann den Materialfluss behindern. Die meisten chemischen Dämpfe lagern sich in diesem Bereich ab, da die Temperatur relativ niedrig ist. Sehr anfällig für chemischen Angriff, was einen jährlichen Austausch der LCC erfordert.

Zyklone und Zyklondecke: Chemischer Angriff, Beläge und hohe Abrieb im konischen Teil. Bei Fokussierung auf thermische Effizienz ist die Lebensdauer der Tauchrohre in Zyklonen ein Problem.

Einlaufbogen: Starke Erosion, aufgrund derer jedes oder jedes zweite Jahr ersetzt werden muss.

Einlaufkonus: Anfällig für hohen Abrieb und chemischer Angriff. LCC muss jedes Jahr ersetzt werden.

Nose Ring: Anfällig für starken Abrieb, starken chemischen Angriff, höchste Temperaturen und Thermische Schock. Muss nach jeder Kampagne ersetzt werden.

Horse Shoe: Starker Abrieb durch sehr heiße Klinker Bewegung. Nach jeder Kampagne Teilreparatur erforderlich.

Seitenwände und Decke (Kühler): Abrieb durch Klinkerstaubaufprall und Hochtemperaturgase im primären Rostkühler. Jedes Jahr Teilreparatur erforderlich.

Einlaufwand (Stirnwand): Hohe Abrieb durch herabfallende Klinker. Auch die Belagsbildung führt in diesem Bereich zu einer Anhäufung von Klinker. Größere Reparatur bei jedem jährlichen Revision erforderlich.

Ofenkopf: Hohe Abrieb durch sehr schnelle Heißklinker und chemischer Angriff durch Verbrennungsgase.

Brennerrohr: Starke Abrieb (durch heißen und sehr schnellen Klinkerstaub) und chemische Beanspruchung. Anfällig für extremen Temperaturschock und höchste Temperatur in der Zone.

Bull Nose: Starke Abrieb durch sehr heißen Klinkerstaub. Auch anfällig für Temperaturschocks, da sich der Bereich in der Nähe der Haupttür des Brennofens befindet.

Tertiärluftleitung: Anfällig für starken Abrieb durch Hochgeschwindigkeits-Klinkerstaub vom Kühler zum Vorwärmer.

Download the chart to see the details of our recommended solutions for the individual areas of a cement plant.

“Ein wunderbares Produkt und immer noch in gutem Zustand. HASLE D59A ist ein toller Feuerfestprodukt! ”

– Hassen Gharsalli

Manager Prozess-, Leistungs- und Umweltmanagement, LafargeHolcim